磨粒流体抛光机

同时供应设备和材料,您将省去很多时间和经济成本!

我们的表面处理设备主要用与研磨、抛光和清洗方面,包括磁力研磨、振动研磨、平面研磨、滚筒抛光,流体抛光等,可以加工材料表面的粗糙度、去掉毛刺、凸起、倒角、刀纹、划痕、涂层、氧化层等。尤其是流体抛光设备,它采用流动式磨料,通过流体与零件表面之间的摩擦和冲击来实现去毛刺、抛光,是用于替代传统手工抛光的新型抛光设备,特别适合难以接触到的表面、内部结构和复杂形状的高精密零件等。

往复式抛光机

JC-Q01

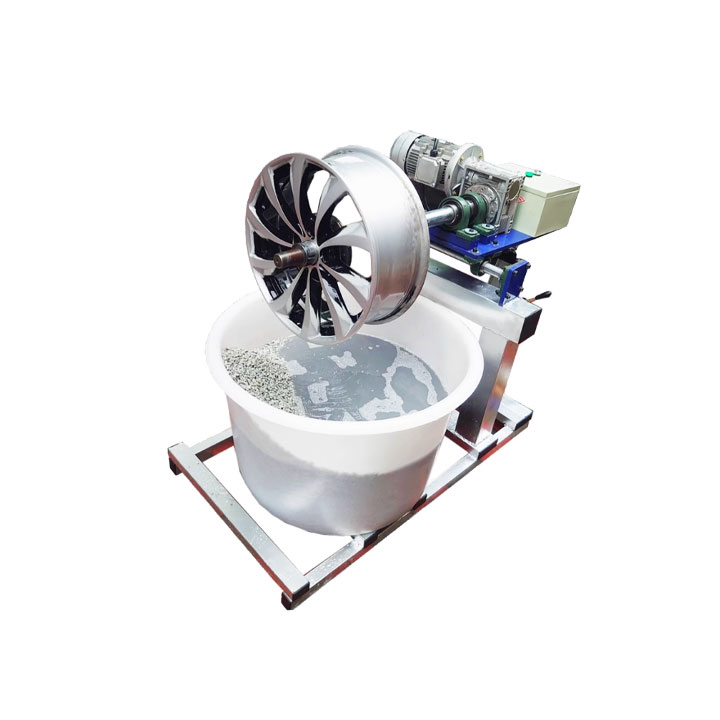

汽车轮毂抛光机

JC-P05

滚筒抛光机

JC-Q01

小型车轮毂抛光机

JC-Q01

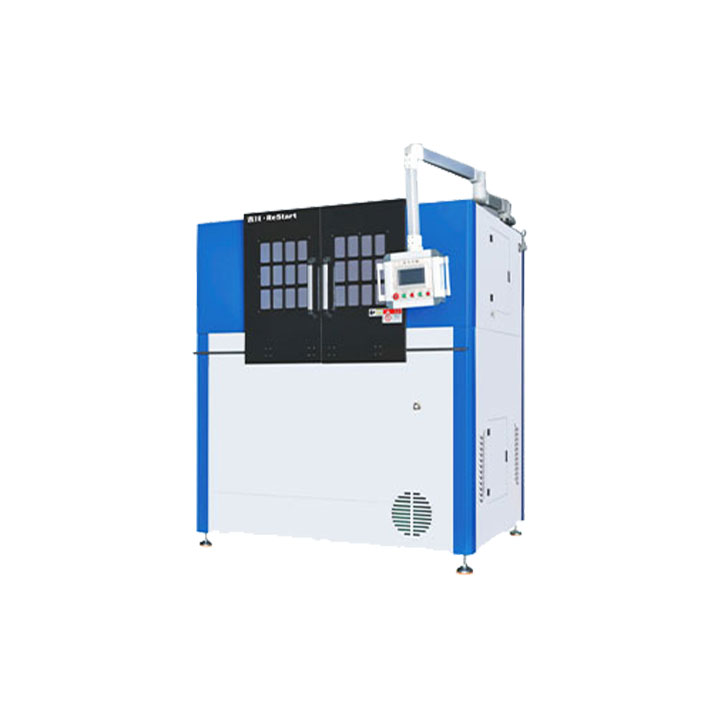

磨粒流体抛光机

1030-1

单流向磨粒流体喷射抛光机

1030-2

单流向磨粒流体抛光机

1030-3

镜面喷砂抛光机

1030-4

振动研磨机

JC-Q01

磁力研磨机

C2013

卧式振动研磨机

JC-Q01

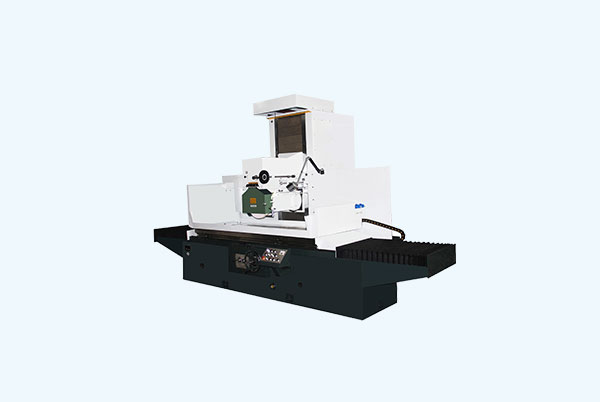

平面磨床

JC-Q01

超声波清洗机

JC-Q01

01

一致性

提供一致的表面处理效果,避免人工操作中的偏差,从而提高产品的质量稳定性。

02

环保性

配合吉川化学的无毒化学品,减少了有害物质的排放,有助于满足日益严格的环保法规。

03

多功能性

可以执行多种功能,包括去毛刺、抛光、清洗、除锈等,适应不同材质和工件的处理需求,提供一站式解决方案。

什么是流体抛光机?

流体抛光机是一种通过高速流动的流体介质对工件表面进行抛光加工的设备。它利用流体的动能和压力,配合抛光介质,在工件表面产生微观的磨削作用,从而达到去除毛刺、修整表面和提升光洁度的效果。

如何选择合适的研磨和抛光设备?

选择合适的研磨和抛光设备时,需要根据工件材料、加工精度和表面光洁度要求来决定。例如,对于金属材料,可以选择硬度适中的介质和适合金属的设备;而对于陶瓷或塑料,则应选用较软的介质和低转速设备。此外,若要求高精度或镜面效果,应选择精密的抛光设备和细磨介质。

不同材料需要什么样的研磨和抛光介质?

不同材料需要不同的研磨和抛光介质。例如,不锈钢适合使用陶瓷或不锈钢介质,铝合金则使用较软的树脂或橡胶介质,以避免表面划伤;铜合金常用树脂或聚氨酯介质;钛合金需要金刚石或陶瓷介质;陶瓷材料适用铝氧化物或硅碳介质;而塑料和软材料则使用软质树脂或橡胶介质,以保护表面并实现均匀抛光。

如何延长抛光设备的使用寿命?

要延长抛光设备的使用寿命,首先要定期清洁设备,去除积灰和磨料,避免磨损;其次,定期检查和维护设备,确保各部件正常运转;合理使用设备,避免过载操作;最后,使用适合的抛光介质,以减少不必要的设备磨损。